Ширетүүчү линиялар көптөгөн кемчиликтердин арасында кеңири таралганинжектордук формадагы буюмдар.Өтө жөнөкөй геометриялык фигуралуу бир нече инъекциялык калыпка салынган бөлүктөрдү кошпогондо, ширетүүчү сызыктар инжектордук калыпка салынган тетиктердин көпчүлүгүндө (көбүнчө сызык же V түрүндөгү оюк формасында) пайда болот, айрыкча көп дарбазалуу калыптарды колдонууну талап кылган чоң жана татаал буюмдар үчүн. жана койгучтар.

Ширетүүчү линия пластмасса тетиктердин сырткы көрүнүшүнө гана таасирин тийгизбестен, пластик тетиктердин механикалык касиеттерине да таасир этет, мисалы, соккунун күчү, тартылуу күчү, үзүлгөндө узартылышы, ж.б. продукт дизайны жана пластикалык бөлүктөрүнүн иштөө мөөнөтү.Ошондуктан, аны мүмкүн болушунча качуу же жакшыртуу керек.

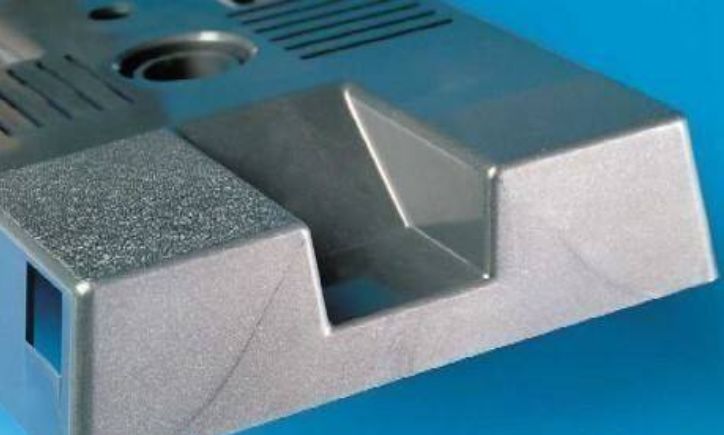

Ширеттүү сызыгынын негизги себептери болуп төмөнкүлөр саналат: эриген пластмасса кыстарма, тешик, үзгүлтүктүү агымы бар аймак же калыптын көңдөйүндө толтуруучу материалдын агымы үзгүлтүккө учураган аймакка жолукканда, бир нече эритмелер биригет;дарбаза сайынуу толтуруу пайда болгондо, материалдарды толук эритүү мүмкүн эмес.

(1) Өтө төмөн температура

Төмөн температурада эриген материалдардын маневрлөөчү жана конвергиялык касиеттери начар, ширетүүчү линиялар оңой түзүлөт.Пластик бөлүктөрдүн ички жана тышкы беттери бирдей абалда ширетүүчү майда сызыктарга ээ болсо, бул көбүнчө материалдын төмөн температурасынан улам начар ширетүүдөн болот.Бул жагынан алганда, баррлдин жана саптаманын температурасы тиешелүү түрдө жогорулатылышы мүмкүн же инъекция цикли материалдын температурасын жогорулатуу үчүн узартылышы мүмкүн.Ошол эле учурда калыптан өткөн муздатуу суунун көлөмүн көзөмөлдөп, көктүн температурасын тийиштүү түрдө жогорулатуу керек.

(2)Көккемчиликтер

Форма гатинг системасынын структуралык параметрлери агымдын биригүүсүнө чоң таасирин тийгизет, анткени начар биригүү негизинен агымдын шунт жана кошулушу менен шартталган.Ошондуктан, азыраак бурулушу менен дарбаза түрү мүмкүн болушунча кабыл алынышы керек жана дарбаза позициясы дал келбеген толтуруу ылдамдыгын жана толтуруучу материалдын агымынын үзгүлтүккө учурашын болтурбоо үчүн негиздүү тандалышы керек.Мүмкүн болсо, бир чекит дарбазасын тандоо керек, анткени бул дарбаза материалдык агымдын бир нече агымын чыгарбайт жана эриген материалдар эки тараптан биригип кетпейт, ошондуктан ширетүүчү сызыктарды болтурбоо оңой.

(3) Көктүн начар чыгышы

Эриген материалдын эритүү сызыгы калыптын жабуу сызыгы же калкалоочу менен дал келгенде, көктүн көңдөйүндөгү бир нече агым материалдын агымы менен шартталган аба көктүн жабылуучу боштугунан же каптоодон чыгарылышы мүмкүн;Бирок, ширетүүчү линия калыпты жабуу сызыгына же каптоо сызыгына дал келбегенде жана желдеткич тешик туура орнотулбаса, агын материалы менен шартталган калыптын көңдөйүндөгү калдык абаны чыгарууга болбойт.көбүк жогорку басым астында аргасыз, жана көлөмү акырындык менен азаят, акыры бир чекитке кысылган.Кысылган абанын молекулярдык динамикалык энергиясы жогорку басымда жылуулук энергиясына айлангандыктан, эриген материалды чогултуу чекитиндеги температура жогорулайт.Анын температурасы чийки заттын ажыроо температурасына барабар же андан бир аз жогору болгондо, эрүү чекитинде сары чекиттер пайда болот.Эгерде температура чийки заттардын ажыроо температурасынан бир топ жогору болсо, эрүү чекитинде кара чекиттер пайда болот.

(4) Чыгаруучу агентти туура эмес колдонуу

Өтө көп чыгаруучу агент же туура эмес түрү пластик бөлүктөрдүн бетинде ширетүүчү сызыктарды пайда кылат.Инъекциялык формада бошотуучу агенттин бир аз өлчөмү көбүнчө калыптан чыгаруу оңой болбогон бөлүктөргө, мисалы, жиптерге бирдей колдонулат.Негизи, чыгаруучу агенттин көлөмүн мүмкүн болушунча азайтыш керек.

Посттун убактысы: Ноябрь-04-2022